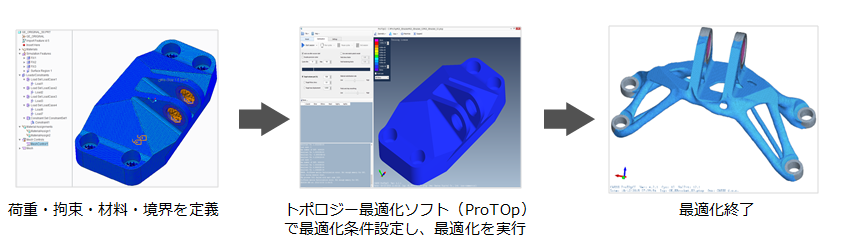

実例1 GE社 ジェットエンジンブラケット

■最適化の目標

・ジェットエンジンブラケットの最適設計を得る

・材料:Ti-6AI-4V

・降伏点:900N/㎜2

<最適化における要件>

・最適化後の形状は、元の形状範囲内とする。

・最適化後の部品体積は、元の形状から80%低減する。

・最大応力は材料の降伏点以下、且つ、最軽量であること。

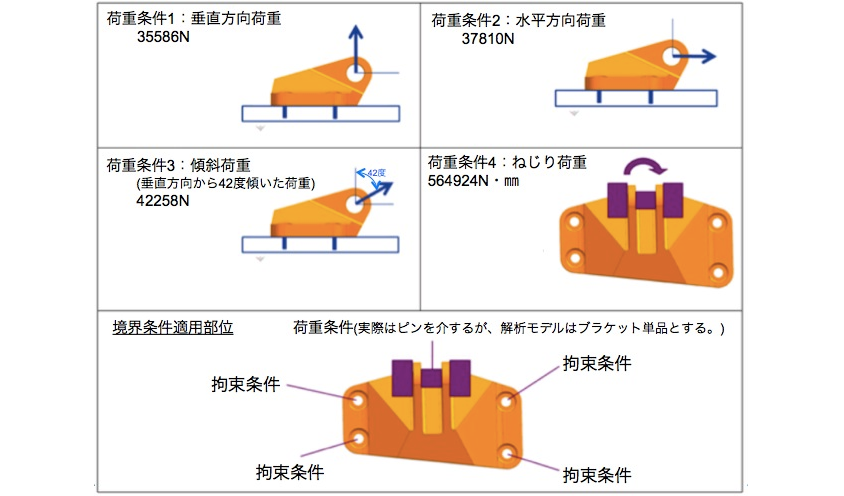

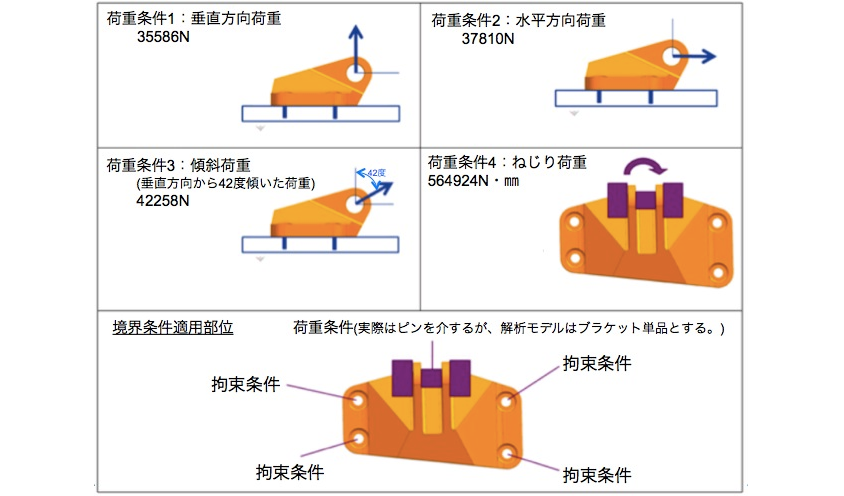

・最適化領域に応力集中部位がないこと。■境界条件

・ジェットエンジンブラケットの最適設計を得る

・材料:Ti-6AI-4V

・降伏点:900N/㎜2

<最適化における要件>

・最適化後の形状は、元の形状範囲内とする。

・最適化後の部品体積は、元の形状から80%低減する。

・最大応力は材料の降伏点以下、且つ、最軽量であること。

・最適化領域に応力集中部位がないこと。■境界条件

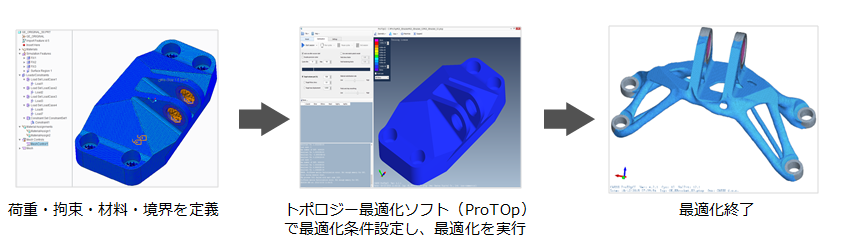

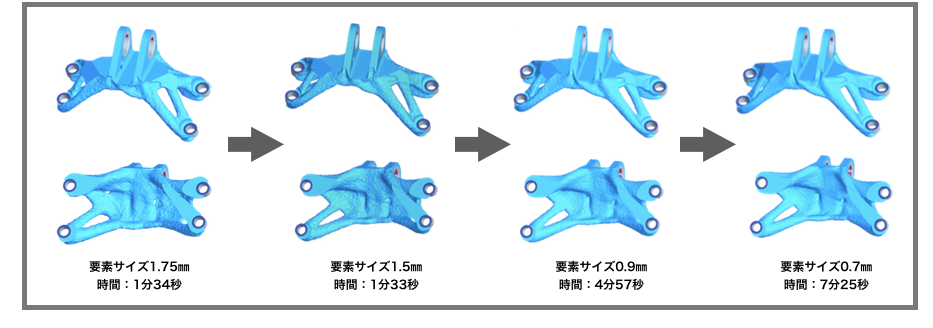

■ProTOpの“Start from”機能を用いた最適化

・前の最適化の結果(形状)を使って新しいセッションを始めます。

・計算時間やメモリ消費を低減することが可能です。

・最適化の諸条件を変更することができます。本例では要素サイズを段階的に小さくし、最適形状を得ます。

<“Start from”機能を用いた繰り返し計算と最適化結果>

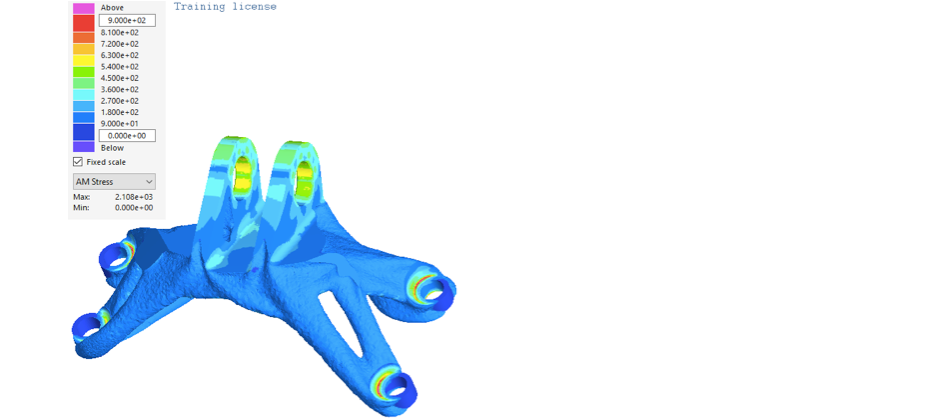

■フォンミーゼス応力分布図

・最適化領域(材料除去領域)に応力集中部位はなく、値は降伏点以下。

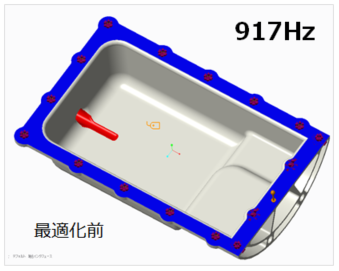

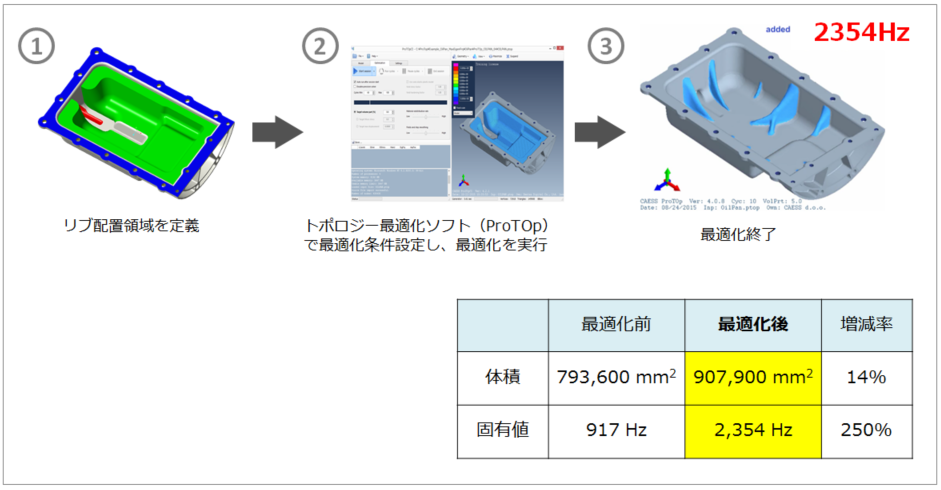

実例2 オイルパンの固有値解析

設計の目標

■最適化の目標

・オイルパンの一次固有振動数を改善する。

■最適化における要件

・なるべく少ない補強部材で一次固有振動数を改善する。

■材料

・AL2014

■拘束条件

・ボルト穴内径面を完全拘束。

・実際はボルトにて固定するが、拘束条件にてモデル化する。

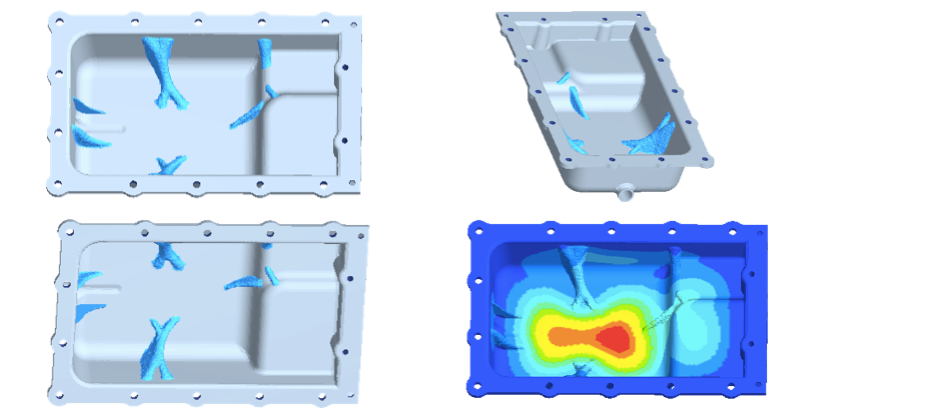

■最適化後の結果確認

・最適化後の一次固有振動数は2397Hz。

・3.5%程度の重量増加で、一次固有振動数を約3倍に改善することができました。

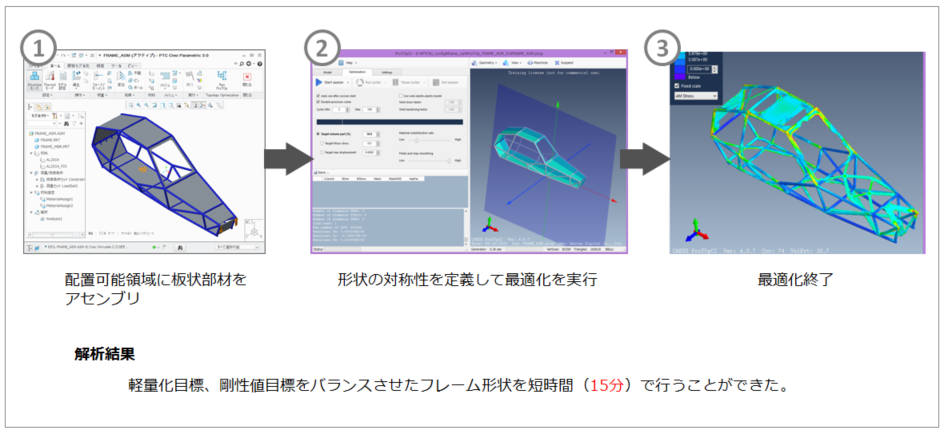

実例3 レーシングバギーのフレーム剛性最適化

設計の目標

・レースバギー車両のフレームの構造検討

・メインフレームを補強するサブフレーム配置の最適化